V rychle se měnícím světě, ve kterém je stále více věcí propojeno, prochází průmyslová automatizace zásadní transformací. Klasické systémové struktury se vyvíjejí do počítačových systémů. Automatizační řešení orientovaná na budoucnost proto musí být flexibilní, otevřená a propojená do sítí. Technologie PLCnext nabízí platformu, která otevírá zcela novou úroveň svobody.

Abychom vysvětlili, proč je tato platforma tak flexibilní, musíme se podívat zpět na architekturu klasických systémů PLC. Ty jsou formovány proprietárními runtime systémy. Na základě operačního systému provádějí runtime systémy specifické pro výrobce programy v reálném čase, tj. Provádějí úlohu plánování. Jsou také odpovědní za důslednou výměnu procesních dat. Výhodou tohoto typu architektury systému je, že uživatel nemusí řešit operační systém. Pokud dojde v důsledku aktualizace k operačnímu systému, aplikace uživatele zůstane nedotčena. Ve skutečnosti jsou změny operačního systému přizpůsobeny odpovídajícími úpravami, které příslušný výrobce provádí ve svém runtime prostředí. Tato zvláštní výhoda klasických PLC systémů však způsobila určité nevýhody ve světě moderní automatizační technologie. Je nemožné nebo extrémně obtížné splnit požadavky aplikací orientovaných na budoucnost pomocí výše popsané architektury systému. Příklady zahrnují integraci nového zásobníku protokolů, jako je MQTT, připojení databáze nebo provozování platformy Node.js na řadiči. Důvodem je to, že stávající knihovny ve formě DLL (Dynamic Link Library) pro systémy se systémem Windows nebo sdílené objekty (.so) v řešeních Linux nelze snadno integrovat do klasického systému. V mnoha případech vyžadují přístup k funkcím z rozhraní API operačního systému, což je však z důvodů uvedených výše zapouzdřeno runtime prostředím. Výrobce řídicí jednotky by proto musel tyto funkce zpřístupnit za běhu. Kromě toho by systém musel být schopen integrovat DLL nebo „.so“. V této souvislosti se objevila různá řešení pro klasický systém PLC popsaný výše.

Nejjednodušší, ale nejdražší přístup je ponechat klasickou architekturu systému ve své stávající podobě. Uživatel je navíc vybaven odpovídajícím křížovým kompilátorem pro runtime prostředí specifické pro výrobce ve svých technických nástrojích - jako je Visual Studio nebo Eclipse. To jim umožňuje programovat v jazyce vysoké úrovně a vytvářet spustitelný kód, který lze obvykle vložit do aktuálního programu IEC 61131 jako blok. Nevýhodou však zůstává, že uživatel má přístup pouze k funkcím operačního systému, které jim výrobce systému PLC zpřístupnil v běhovém prostředí. V důsledku toho uživatel možná bude muset čekat na aktualizaci řídicího systému, aby mohl implementovat určitou funkci.

Další řešení je, že uživatel má přístup k úplně otevřenému hardwaru, který je obvykle založen na operačním systému Linux nebo Windows - v podstatě průmyslový počítač ve formě ovladače. S tímto řešením může uživatel zařadit hloubky operačního systému, je však na jejich odpovědnosti zpracovat provádění programů v reálném čase a konzistentní výměnu dat mezi nimi. Je tomu tak proto, že klasické systémy PLC zahrnují funkce, které již nespadají do rozsahu dodaného běhového prostředí. Tento přístup proto podporuje uživatele pouze v omezené míře při implementaci jejich požadavků.

Třetí koncept umožňuje kombinaci výše popsaných přístupů do jediného zařízení. V důsledku toho runtime prostředí

umožňuje integraci jazykových programů na vysoké úrovni jako bloků, ale neuděluje přístup k rozhraní API operačního

systému. Kromě toho je poskytován otevřený operační systém - například Windows nebo Linux -, který však není

určen ke zpracování programů v reálném čase. Přestože by toto řešení mělo být schopno vyhovět všem aplikacím,

ve skutečnosti tomu tak není. Třetí přístup je také tlačen ke svým limitům, zejména pokud chce uživatel integrovat

zásobník protokolů, který provozuje rozhraní API operačního systému a musí být proveden v reálném čase..

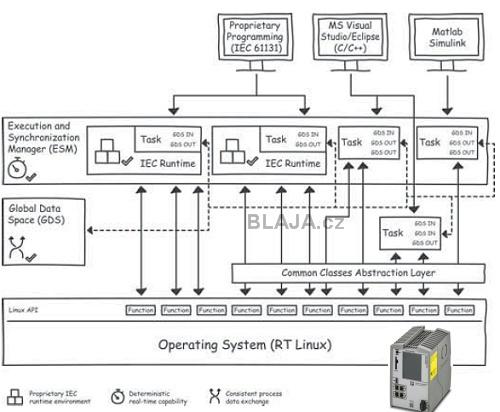

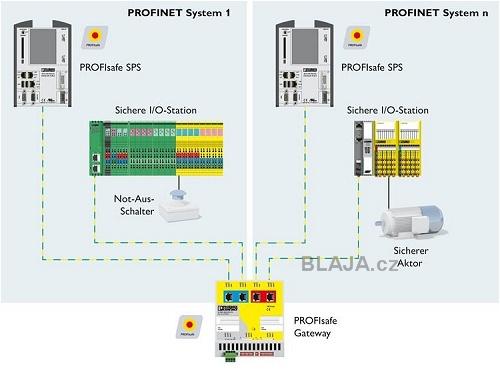

Technologie PLCnext proto integruje tři klíčové komponenty pro vývoj automatizačních aplikací nezávisle na sobě do jediného systému. To znamená, že runtime IEC pro zpracování programů, které byly napsány v souladu s IEC 61131-3 v nástrojovém nástroji PC Worx, je jedním z mnoha programů, které lze vytvořit v jazyce vysoké úrovně nebo Matlab Simulink. Tímto způsobem může každý jazykový program na vysoké úrovni používat rozhraní API operačního systému přímo a přesto být spuštěn v reálném čase. Důvodem je, že plánování je spravováno v celém operačním systému samostatnou komponentou: Execution and Synchronization Manager (ESM). ESM proto umožňuje plánování jakéhokoli programu v rámci celého operačního systému.

Kromě kombinování různých programů z různých technických nástrojů k vytvoření automatizační aplikace mohou být programy také spravovány přímo operačním systémem bez použití ESM. Volně spuštěný program řízený událostmi však může přistupovat k procesním datům programů prováděných v reálném čase pomocí GDS. Technologie PLCnext proto poskytuje maximální možnou flexibilitu

PLCnext zpřístupňuje průmyslovou automatizaci zcela novému okruhu programátorů zvyklých pracovat s otevřenými systémy (Linux), vyššími programovacími jazyky (C++, C#, Java) či simulačními nástroji (Matlab Simulink). Běžné programování a programování bezpečnosti lze realizovat pomocí programovacího softwaru PLCNEXT ENGINEER, ke stažení na webu zde.

Vámi vytvořené aplikace pro automatizaci můžete nabídnout volně k prodeji v rámci PLCnext Store, kde se otevírají zcela nové možnosti pro Váš obchodní model anebo jen zjednodušení opakujících se aplikací.

Videoukázka principu PLCnext Technology od PHOENIX CONTACT.

https://www.youtube.com/watch?v=rtq8FIkhwJc&feature=youtube

Jaroslav Blažek

Doplňující odkazy k článku:

Kontakt Phoenix Contact Brno tady.

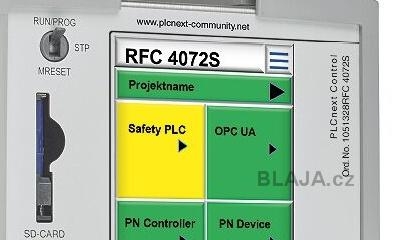

PLCnext RFC 4072S, detaily zde.